在锂电模组生产线中,智鑫航重载滚轮导轨系统凭借其高刚性、高负载能力和耐磨特性,成为关键工艺设备的核心支撑。以下是其具体应用场景和配合方案。

一、核心应用场景

1. 模组堆叠与压紧设备

在电芯堆叠环节,智鑫航重载滚轮导轨为压紧机构的升降运动提供坚固、平稳的导向。系统需承受数十甚至数百公斤的负载,并确保在高压力下保持极高的稳定性,避免晃动或变形。ZHB系列重载扁导轨系统能够有效支撑压紧机构,确保压力均匀施加在每一个电芯上。

2. Busbar激光焊接设备

这是模组线的核心工艺站,激光焊接头需要在三维空间内精准移动。智鑫航的V型导向轮系统摩擦系数小,允许更高的运动速度,同时能有效抑制振动,为激光焊接提供稳定的”工作地基”。其耐粉尘特性使其在激光焊接产生的金属飞溅物环境中仍能稳定运行。

3. 端板/侧板安装与拧紧设备

拧紧机构在工作时会产生巨大的反作用扭矩。重载导轨能够稳定地支撑整个拧紧单元,抵抗扭矩产生的侧向力,保证螺丝拧紧的精度和一致性。

4. 模组下线搬运与测试设备

完成组装的模组重量可达上百公斤,需要重载桁架机器人或龙门架机器人进行搬运。智鑫航的重载导轨系统是此类重载桁架机器人的理想导向方案,提供了所需的负载能力、运行平稳性和长寿命。

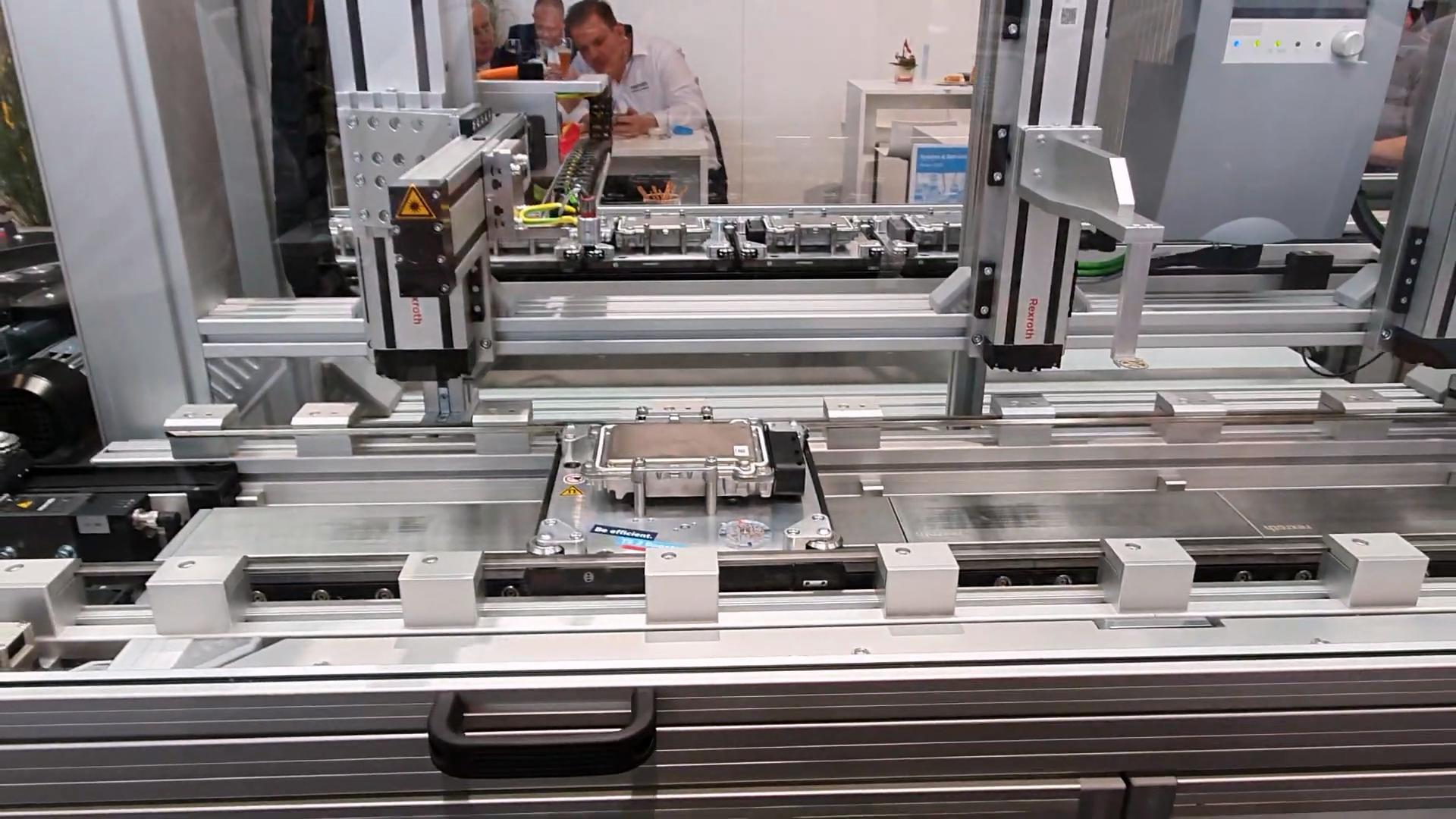

5.磁悬浮输送线的核心:悬浮、驱动与导向的一体化

悬浮系统: 提供向上的磁力以克服重力,使动子(载物台)与轨道脱离接触。

驱动系统: 提供向前的电磁推力,控制动子加速、匀速、减速和精确定位。

导向系统: 提供侧向约束,保证动子沿预设路径稳定运行,抵抗侧向力和扭转。

柔性化生产,换型时间压缩90%

传统产线换型需停机4-8小时更换工装夹具,而磁悬浮输送线通过软件参数调整即可完成产品切换,换型时间压缩至10分钟以内。系统支持多规格产品混线生产,动子间距可无极调整,大幅提升产线利用率。

高效输送,产能提升300%

动子独立控制,支持编组运动和异步运行,消除传统产线的”短板效应”。锂电模组线生产节拍从传统10ppm提升至40ppm以上,产能实现跨越式增长。

二、选型配合要点

1. 负载匹配原则

根据移动部件的重量、加速度、冲击情况,选择额定负载1.2倍以上的型号。智鑫航提供ZHB40、ZHB52、ZHB62、ZHB72、ZHB90五种型号,有效动载荷从13.2kN到63.0kN,可满足不同负载需求。

2. 精度要求

对于激光焊接等高精度工序,应选择重复定位精度±0.05mm以上的型号。智鑫航的V型滚轮与硬化导轨配合公差控制在±0.05mm,确保在8米行程内的定位精度≤1.5mm。

3. 环境适应性

在粉尘、高温、腐蚀性环境中,选择不锈钢材质和特殊密封设计的型号。智鑫航导轨可在-40°C至+260°C的宽温范围内稳定运行,V型导向结构具有自清洁功能,能有效清除粉尘杂质。

4. 维护周期

考虑设备连续运行时间,选择磨损程度低、维护周期长的型号。智鑫航导轨的预紧力可调机构能够补偿长期使用产生的磨损,设备生命周期内无需更换导向部件。

三、与磁悬浮输送线的协同工作

在锂电模组生产线中,智鑫航重载滚轮导轨与磁悬浮输送线形成完美的”黄金搭档”。磁悬浮输送线作为产线的”动脉血管”,负责工件(电池模组)的柔性流动和精准配送;而智鑫航重载滚轮导轨则作为核心工艺设备的”骨骼关节”,为激光焊接、堆叠压紧、螺丝拧紧等关键工序提供高刚性、高负载能力和运动稳定性。

这种分工协作构成了高效、高精度的现代化锂电模组生产线。磁悬浮线解决了工件流动的柔性和智能问题,而智鑫航导轨则解决了加工执行的刚性和精度问题。

四、实际应用效果

在电池回收设备等恶劣环境中,智鑫航重载滚轮导轨连续运行3年以上无故障,大幅提升了设备可靠性。在CNC等离子切割设备中,其自清洁V型导向轮技术能够及时清除切割过程中产生的玻璃粉尘和碎屑,避免杂质进入设备内部造成部件磨损或卡滞。

智鑫航重载滚轮导轨系统以其高刚性、高负载、高精度和耐环境特性,正在成为锂电设备制造商提升竞争力的关键选择,为构建真正的”灯塔工厂”和”柔性制造单元”提供核心基础。