随着 HJT、TOPCon 等高效光伏电池技术的规模化应用,物理气相沉积(PVD)设备作为核心制程装备,正面临 “超高真空、洁净无颗粒、高低温交变、长行程高精度” 的多重考验,更需应对镀膜材料黏附、维护清理等实操难题。导轨作为设备内部硅片传输、靶材驱动、基板定位的核心传动部件,其性能直接决定镀膜良率与产线稳定性。传统滚珠导轨在真空环境下的放气污染、颗粒生成、高温失效及易被镀膜材料损坏等问题,已成为制约光伏 PVD 设备升级的关键瓶颈。智鑫航V型滚轮导轨,凭借多年线性传动技术积累与极限工况适配设计,为这一行业痛点提供了系统性解决方案。

一、PVD 光伏真空设备的核心传动痛点

PVD 设备需维持 10⁻³~10⁻⁹ Pa 的高真空环境,常规导轨的润滑脂会发生真空放气,释放的有机蒸气污染硅片与靶材,无润滑设计则易引发金属冷焊与磨损;光伏电池对微米级颗粒极为敏感,传统滚珠导轨的点接触摩擦易产生金属碎屑,导致镀膜针孔、导电性下降;HJT 工艺要求基板台在≤200℃低温运行,部分制程涉及 – 70℃~260℃温度交变,常规导轨材料热膨胀系数不匹配会导致精度漂移,且连续式产线的长行程与高负载对导轨刚性、拼接精度要求严苛;更关键的是,镀膜过程中分散的镀膜材料易黏附在导轨表面,传统直线导轨的沟道易被这些颗粒侵入造成损坏,同时清理物料托盘时需拆分导轨,操作繁琐。此外,PVD 设备真空腔体拆解复杂,传统导轨需频繁停机维护,严重影响产线综合效率。

二、智鑫航滚轮导轨的核心适配技术

在真空兼容性方面,导轨本体与滚轮采用 AISI 440C/420/304 不锈钢材质,放气率<5×10⁻¹⁰ Torr・L/s・cm²,可耐受 10⁻⁹ mbar 超高真空,支持 MoS₂/ 石墨固体润滑或完全无润滑设计,避免油蒸气污染,滚轮侧面的定向排气通路还能消除气体残留死角,提升抽真空效率。

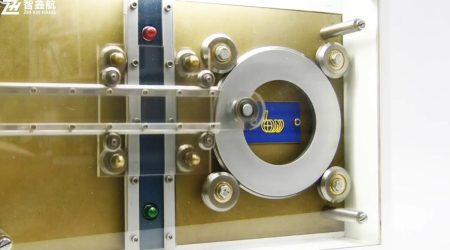

针对镀膜材料黏附难题,导轨采用特有的双密封结构,能有效隔绝飘散的镀膜材料颗粒,防止其侵入内部传动结构;同时,钢球不与导轨直接接触的设计,避免了颗粒磨损沟道,从结构上保障了长期运行稳定性。而导轨与滚轮可分离的设计,让物料托盘清理时无需复杂拆解,大幅简化维护流程,减少停机时间。

洁净与精度控制上,独创 90°V 型槽滚轮与导轨的线接触结构,摩擦系数仅为 0.003~0.005,磨损量远低于传统滚珠导轨,金属碎屑生成量趋近于零,契合超高洁净要求。材料热膨胀系数与真空腔体匹配,在 – 70℃~260℃温度范围内保持精度稳定,适配 HJT 低温工艺与温度交变场景。DualVee 系列单个滚轮径向负载可达 6790N,六轮滑台结构抗倾覆力矩强,可满足长行程拼接与高负荷需求,满足传输腔至工艺腔分离对接。

免维护与成本优势方面,无润滑或固体润滑设计大幅延长免维护周期,结合双密封与可分离结构,进一步降低维护频率,且无需高精度基座研磨,单 V 型导轨布局支持跨距自定义,能灵活适配狭小腔体空间,降低装配成本与周期。不锈钢材质还可耐受 PVD 制程中可能出现的 NH₃、HF 等腐蚀性气体,无磁化工艺避免铁磁性杂质影响薄膜沉积均匀性。

三、典型应用场景与产业价值

在硅片传输机械手中,真空型 DualVee 滚轮导轨凭借 ±0.05 mm 的重复定位精度,保障硅片在超高真空环境下的无损传输,膜厚不均匀性控制在 ±1.5% 以内;基板加热台驱动场景中,其不锈钢材质与固体润滑设计在 200℃低温下保持结构稳定,精准控制基板定位精度;靶材 / 掩模驱动系统借助高刚性滚轮与双列角接触轴承结构,支持高速响应(启停时间<50 ms)与精密定位,提升电池电极制备精度;连续式 PVD 沉积线中,可无限拼接的导轨设计单段最长 2.5米,直线度累积偏差小,适配 6000~12000 片 / 小时的量产节奏。

相较于传统滚珠导轨,智鑫航 BWC 滚轮导轨不仅适配超高真空环境、低放气无颗粒生成,具备更宽的温度适应范围、更强的长行程适配能力与更高的承载抗倾覆性,更以双密封结构、钢球非直接接触设计及可分离维护特性,完美解决镀膜材料黏附与清理难题,彻底攻克传统方案的核心痛点。

结语:技术赋能光伏产业高效升级

在 “双碳” 目标引领下,光伏产业正朝着更高效率、更低成本方向迭代。智鑫航滚轮导轨通过对 PVD 光伏真空设备极限工况的深度适配,以高可靠性与成本优势,成为 HJT、TOPCon 等高效电池产线的优选传动部件。未来,智鑫航将持续推出更具针对性的定制化方案,赋能新能源产业高质量发展。